13673994888

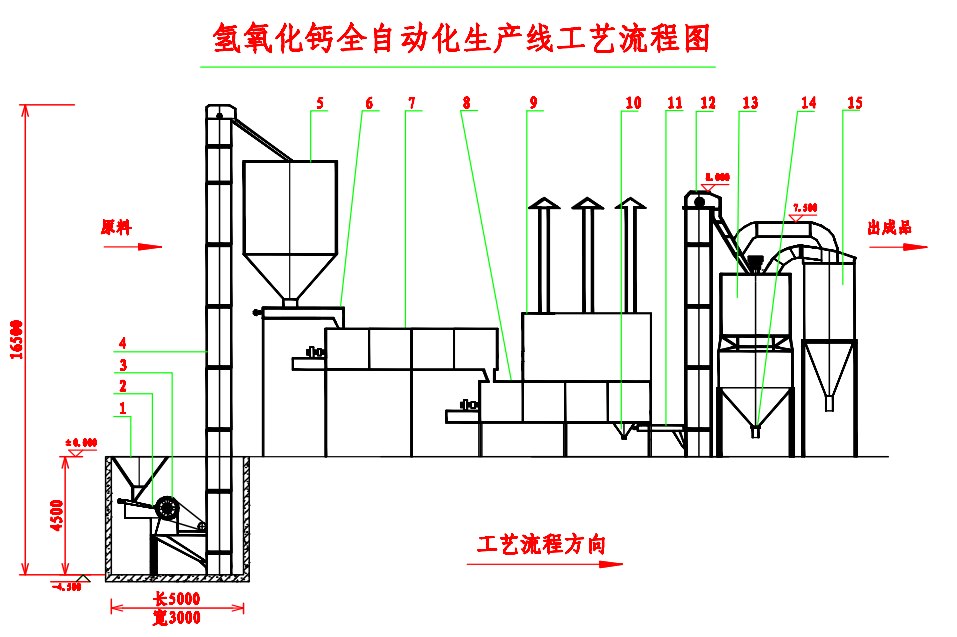

隨著國家對環保越來越重視,氫氧化鈣產品在脫硫、污水處理、凈化方面的用途越來越廣。氫氧化鈣生產線工藝流程如圖1所示:

生產廠家為充分利用資源,節約成本,應盡量將氧化鈣完全利用。但因生產線的選粉機沒有破碎的功能,使沒有完全粉化的氧化鈣、氫氧化鈣作為廢料排放處理,造成浪費。如生產325目含量90%的氫氧化鈣,氧化鈣的利用率一般在70%左右,利用率下降,氫氧化鈣成本直線上升。產品中渣質多,細度不夠,使用廠家在污水處理中形成大量污泥堵塞管道,而且污泥處理必須由環保部門處理,成本高。現在江、浙、滬一帶噸污泥處理費已達到3千元左右,企業主很難承受。

針對這一情況,由本公司生產的灰鈣機替代氫氧化鈣生產線中的選粉機,通過實際生產,效果很好,每噸氧化鈣可生產325目含量90%的氫氧化鈣1.25噸,用電量雖然每噸增加12度,但每噸成本下降15%,減少廢料量,而且鹽酸的不溶物有明顯下降。

為滿足市場需求,本公司開發出一款新型的氫氧化鈣生產設備——合金超細-1型灰鈣機。該款灰鈣機的使用動力為37kw,產量每小時1.5噸,生產細度可達到400目,而且機體內部易損件保證使用三年,軸承一年內免維護。為了保持設備的正常運轉,要經常檢查機體內部是否有氫氧化鈣粘結,并及時處理。

如生產量大可安裝組合型,產量可達每小時5~10噸,還可以利用機械本身的排風系統將氫氧化鈣輸送到10m左右的高度,方便使用廠家包裝、提升等,節約生產費用。

合金超細型灰鈣機還有配套的自動排渣器,將氧化鈣中的一部分渣質排除,而且可以根據氧化鈣和氫氧化鈣的質量要求進行自動調節。

我們公司配備的氫氧化鈣生產線自動化程度高,每條生產線只需2人便可操作,原有生產線的可以采取改造的方法升級。

下面介紹兩種氫氧化鈣生產線的方案,供用戶參考。

方案一:對選粉機排出的廢料進行破碎,輸入選粉機再選并輸出渣質,提高產品利用率。也可以將選粉機的下腳粉進行再加工后,生產出含量較低的氫氧化鈣產品,滿足不同客戶的需求。如圖1所示:

方案二:將原有的生產線除去選粉機,直接進入灰鈣機進行粉碎,經過風選、提升后直接進入產品桶。如圖2所示:

本公司可根據客戶的需要設計生產氫氧化鈣生產線,產量從每小時3~20噸。若采用全自動環保型生產線,從氧化鈣進入、消化、消化桶、加工、產品儲存、包裝到產品出廠為止,均無需人工干預。